커넥터는 전자제품에 있어서 중요한 부품 중 하나로서 회로기판, 전원, 가전제품 등 다양한 전자장치를 서로 연결하는 중요한 인터페이스입니다.

커넥터 생산의 프로세스 흐름은 기본적으로 다음 네 단계로 나눌 수 있습니다.

1. 스탬핑: 전자 커넥터의 제조 공정은 일반적으로 스탬핑 핀으로 시작됩니다. 전자 커넥터(핀)는 대형 고속 스탬핑 기계를 사용하여 얇은 금속 스트립으로 스탬핑됩니다. 금속 스트립의 대형 롤의 한쪽 끝은 스탬핑 기계의 앞쪽 끝으로 공급되고 다른 쪽 끝은 스탬핑 기계의 유압 작업대를 통과하여 테이크업 휠에 감겨집니다. 테이크업 휠을 감아 올려 완제품을 찍어냅니다.

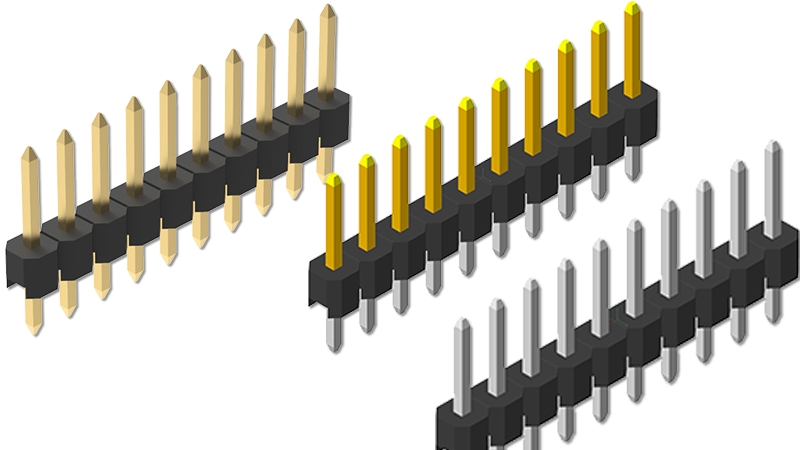

2. 도금: 커넥터 핀에 스탬프를 찍은 후 도금 섹션으로 보내야 합니다. 이 단계에서 커넥터의 전기 접촉 표면은 다양한 금속 코팅으로 코팅됩니다. 스탬핑된 핀이 도금 장비에 공급될 때 핀의 뒤틀림, 조각화 또는 변형과 같은 스탬핑 단계와 유사한 문제도 발생합니다.

3. 사출 성형: 전자 커넥터의 플라스틱 상자 홀더는 사출 성형 단계에서 만들어집니다. 일반적인 공정은 용융된 플라스틱을 금속 멤브레인에 주입한 다음 빠르게 냉각하여 모양을 만드는 것입니다. 소위 "누출"은 용융된 플라스틱이 멤브레인을 완전히 채우지 못할 때 발생합니다. 이는 사출 성형 단계에서 감지해야 하는 전형적인 결함입니다. 다른 결함에는 채워지거나 부분적으로 막힌 커넥터 구멍이 포함됩니다(최종 조립 중에 핀을 적절하게 삽입할 수 있도록 이러한 커넥터 구멍이 깨끗하고 깨끗하게 유지되어야 함). 박스 베이스의 누수 및 막힌 커넥터 구멍은 백라이트를 사용하여 쉽게 식별할 수 있으므로 사출 성형 후 품질 검사에 사용되는 머신 비전 시스템은 비교적 간단하고 쉽습니다.

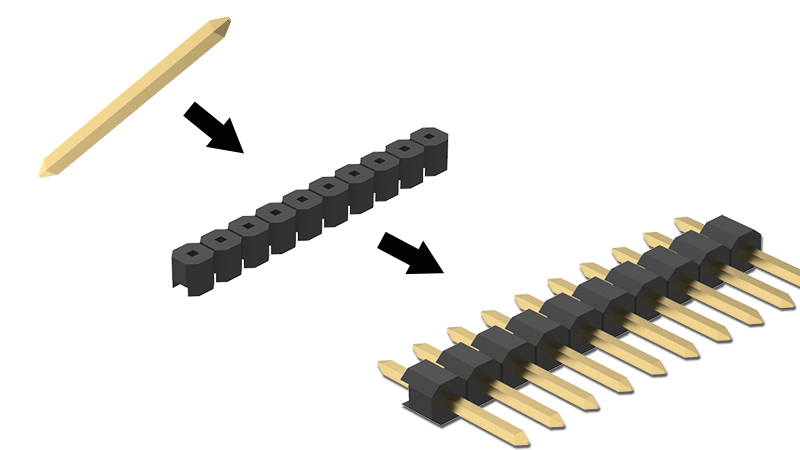

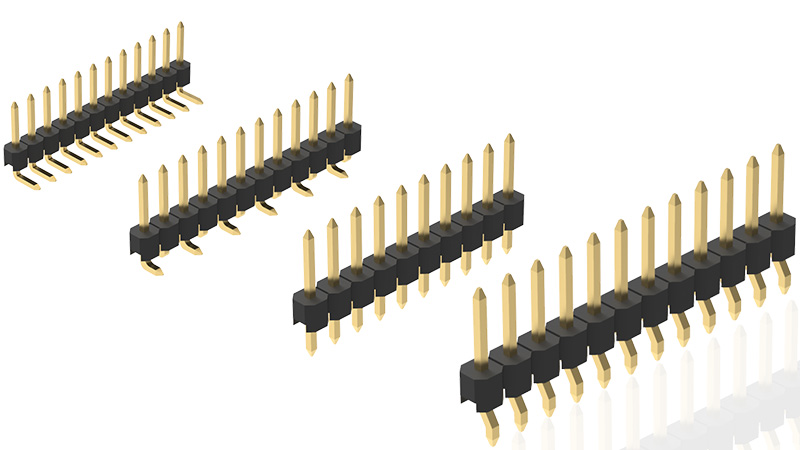

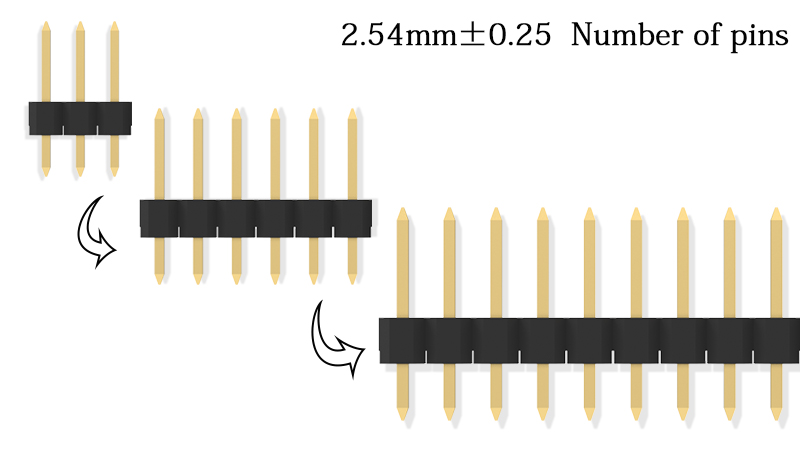

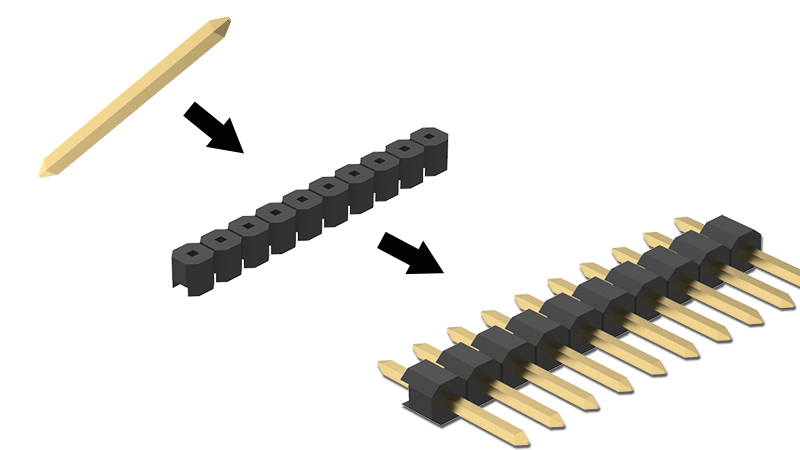

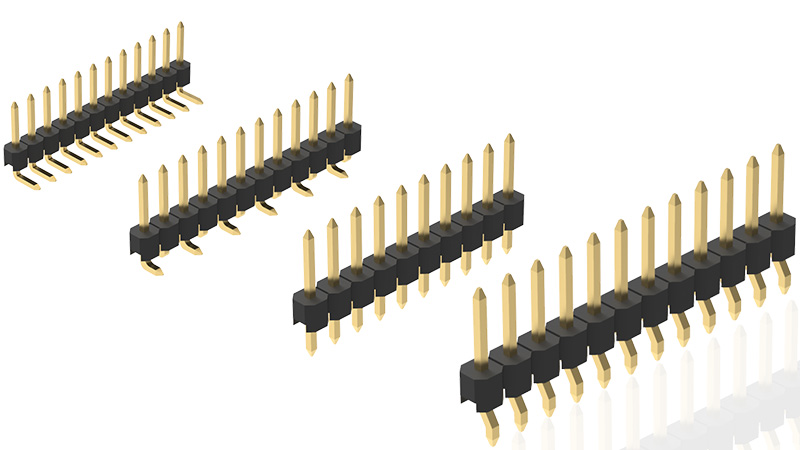

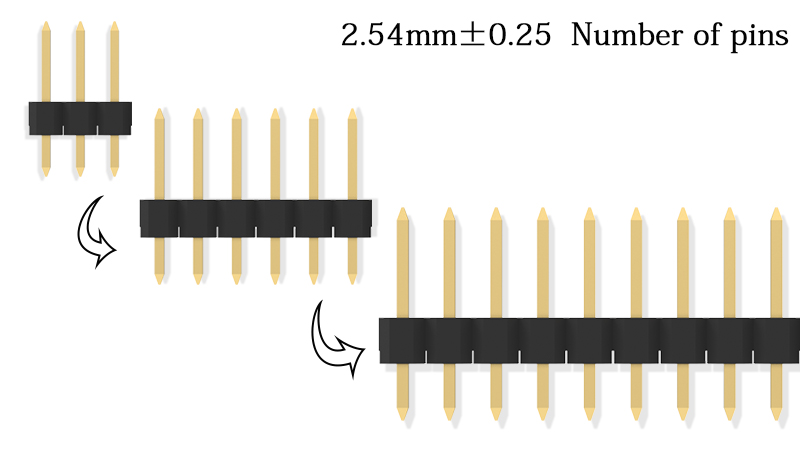

4. 조립: 전자 커넥터 제조의 마지막 단계는 완제품 조립입니다. 전기도금된 핀을 사출 성형된 박스 베이스에 연결하는 방법에는 두 가지가 있습니다: 별도의 플러그 연결 또는 결합형 플러그. 개별 연결은 한 번에 하나의 핀을 연결하는 것을 의미하며, 결합 연결은 여러 핀을 상자 홀더에 동시에 연결하는 것을 의미합니다.

Denentech 커넥터 제조업체는 300개 이상의 사양, 소스 제조업체, 원스톱 공급망, 높은 생산 능력, 고품질 및 안정적인 배송을 제공합니다. 1,000명 이상의 협력 고객을 보유하고 있으며 국가 인증을 받았으며 국가 인증 표준을 준수합니다.